Le coût unitaire de production PA12 SLS est compétitif pour des séries de 100 à 2 000 pièces

L’impression 3D par frittage sélectif par laser (SLS) avec du polyamide 12 (PA12) supprime les investissements importants liés aux moules nécessaires en moulage par injection. Cette absence d’outillage fixe rend la production très rentable jusqu’à environ 2 000 unités, particulièrement pour des pièces destinées à la robotique qui exigent robustesse et précision.

Ce seuil critique, situé entre 1 000 et 2 000 pièces, découle de la nécessité d’amortir le coût élevé des moules dans le moulage, ce qui n’est pas le cas en fabrication additive. Ainsi, sous ce volume, l’impression SLS assure un avantage économique manifeste.

Par exemple, LS Precision démontre qu’une production de 500 boîtiers robotiques en PA12 SLS réduit les coûts globaux de 30 % par rapport au moulage traditionne l tout en assurant un cycle de fabrication sensiblement plus court, de 2 semaines au lieu de plusieurs semaines standard (1).

Le coût par pièce en SLS oscille entre plusieurs dizaines et centaines d’euros, variant avec la complexité géométrique et le volume commandé. L’utilisation de fermes d’imprimantes permet toutefois une réduction progressive de ces coûts à mesure que le volume augmente.

L’impression 3D SLS PA12 offre une flexibilité et une rapidité idéales pour la robotique

Réduction drastique des délais de production

Le SLS supprime l’attente liée à la fabrication des moules, qui prend habituellement 2 à 5 semaines pour le moulage par injection. Cette accélération est essentielle pour la robotique où les cycles d’innovation sont courts et où le temps de mise sur le marché conditionne souvent la réussite commerciale.

Liberté de conception accrue

Avec le SLS PA12, on peut intégrer des géométries complexes, tels que des canaux conformes ou des structures denses, qui seraient impossibles à réaliser par moulage classique. Cette liberté s’avère capitale pour les contraintes mécaniques et fonctionnelles spécifiques aux composants robotiques.

Production flexible et qualité maîtrisée

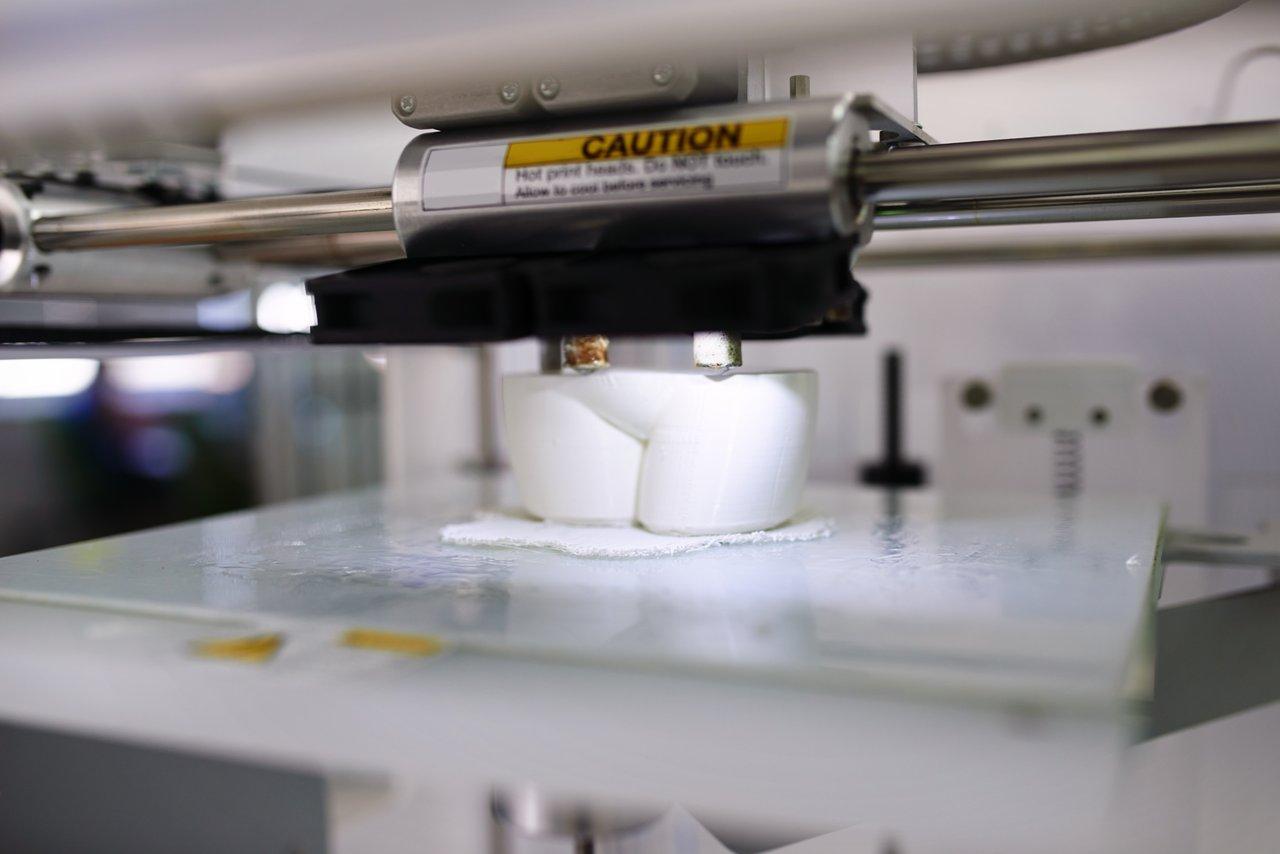

Les fermes d’impression multi-têtes, combinées à une gestion automatisée et à l’intelligence artificielle, permettent une production fluide et une maîtrise rigoureuse des coûts et de la qualité. Cette flexibilité optimise la fabrication des petites séries tout en assurant des standards élevés de finition.

Post-traitement intégré au budget

Les étapes post-impression telles que le dépoussiérage, le contrôle qualité et les finitions sont indispensables pour garantir la résistance mécanique et la précision dimensionnelle requises. Ces opérations, souvent standardisées, doivent être soigneusement planifiées dans le budget prévisionnel.

Les innovations technologiques prévues en 2026 renforcent la rentabilité du PA12 SLS industriel

Les évolutions clés attendues incluent :

- Architecture CoreXY et moteurs servo permettant des vitesses d’impression supérieures à plusieurs centaines de mm/s tout en maintenant une qualité constante.

- Intégration d’intelligence artificielle embarquée pour un contrôle qualité en temps réel, réduisant défauts et coûts associés.

- Logiciels avancés de gestion automatisée des fermes d’impression optimisant le flux de production et maximisant l’utilisation des systèmes multi-têtes.

- Usage accru de matériaux avancés assurant une durabilité et une résistance mécanique adaptées à la robotique, comme démontré par Sino Finetex.

- Déploiement étendu de la fabrication distribuée via des réseaux d’imprimantes de bureau, offrant rapidité de montée en échelle et réduction de l’investissement initial (2)(3).

Paramètres clés à intégrer pour une estimation précise du budget prévisionnel PA12 SLS

Pour affiner votre budget, considérez ces composantes essentielles :

- Coût matière incluant le PA12 en poudre, qui varie selon la qualité et le fournisseur.

- Temps machine d’impression conditionné par la complexité des pièces et les volumes, un facteur déterminant du coût unitaire.

- Frais de post-traitement : dépoussiérage, finitions et contrôles qualité, indispensables pour la conformité robotique.

- Coûts logistiques et transport, particulièrement impactants en production distribuée ou multi-sites.

- Itérations de conception rapides permises par le SLS, nécessitant une marge budgétaire dédiée pour gérer efficacement ces modifications.

Anticiper ces éléments vous permettra d’éviter les écarts et de maintenir une maîtrise rigoureuse du budget global.

L’accompagnement industriel expert garantit maîtrise du budget et conformité technique des pièces robotiques

Des spécialistes comme LS Precision combinent expertise multi-technologies (SLS, MJF, SLA, FDM) pour sélectionner la solution la plus adaptée, optimisant ainsi le coût total de possession (TCO).

La simulation multifactorielle des coûts proposée par ces acteurs permet de modéliser avec précision l’impact financier de différents volumes et technologies, facilitant la prise de décision budgétaire en amont.

Une traçabilité rigoureuse, cruciale dans les applications robotiques exigeant une haute performance mécanique, garantit la fiabilité des pièces et pérennise l’investissement.

La gestion intégrée des processus simplifie la transition du prototype à la production série, limitant les surcoûts liés à la coordination entre fournisseurs et réduisant sensibilment les délais.

Cette expertise en fabrication additive offre un avantage concurrentiel net, alliant économies substantielles et souplesse indispensable pour développer des produits robotiques innovants en 2026 (1).

Sources

- LS Precision - https://www.lsrpf.com/fr/blog/is-using-3d-printing-cheaper-than-injection-molding-for-small-batches

- QZY Models - https://www.qzymodels.com/fr/3d-printing-predictions-2026-the-material-extrusion-market-in-2026

- 3D Reel - https://3d-reel.net/impression-3d-en-2026