Le temps d’impression FDM ABS dépend de la hauteur de couche, de l’infill et de la complexité géométrique

Pour un prototype fonctionnel en ABS réalisé avec la technologie FDM, la hauteur de couche standard se situe couramment autour de 0,2 mm. Ce choix équilibre précision suffisante et rapidité d’impression, évitant à la fois une résolution trop grossière et des durées excessives.

Le taux de remplissage (infill) oscille généralement entre 20 % et 50 % pour conférer une solidité mécanique crédible sans alourdir inutilement le temps d’impression. Cette flexibilité permet d’adapter la densité du prototype aux contraintes fonctionnelles attendues.

La complexité géométrique a un impact direct sur la durée, plus significative encore si la pièce comporte des surplombs au-delà de 45°. Ceux-ci requièrent la création de supports, ce qui rallonge le processus d’impression.

Dans ces conditions, un prototype de taille moyenne s’imprime souvent en quelques heures, mais le délai peut s’étendre sur plusieurs jours selon sa dimension et la finesse des détails.

Concevoir intelligemment la pièce en optimisant son orientation et en minimisant les surplombs diminue notablement le temps d’impression, contribuant à une meilleure efficacité globale.

Le coût réel d’un prototype FDM ABS intègre filament, usure machine, énergie et post-traitement

Le coût principal réside dans la consommation de filament ABS, tarifé au gramme en fonction du volume imprimé, ce qui conditionne la part variable du budget matériel.

Coûts de la machine et consommation

L’usure mécanique de l’imprimante implique maintenance régulière incluant nettoyage, recharges et éventuelles réparations, parties non négligeables du coût récurrent en interne.

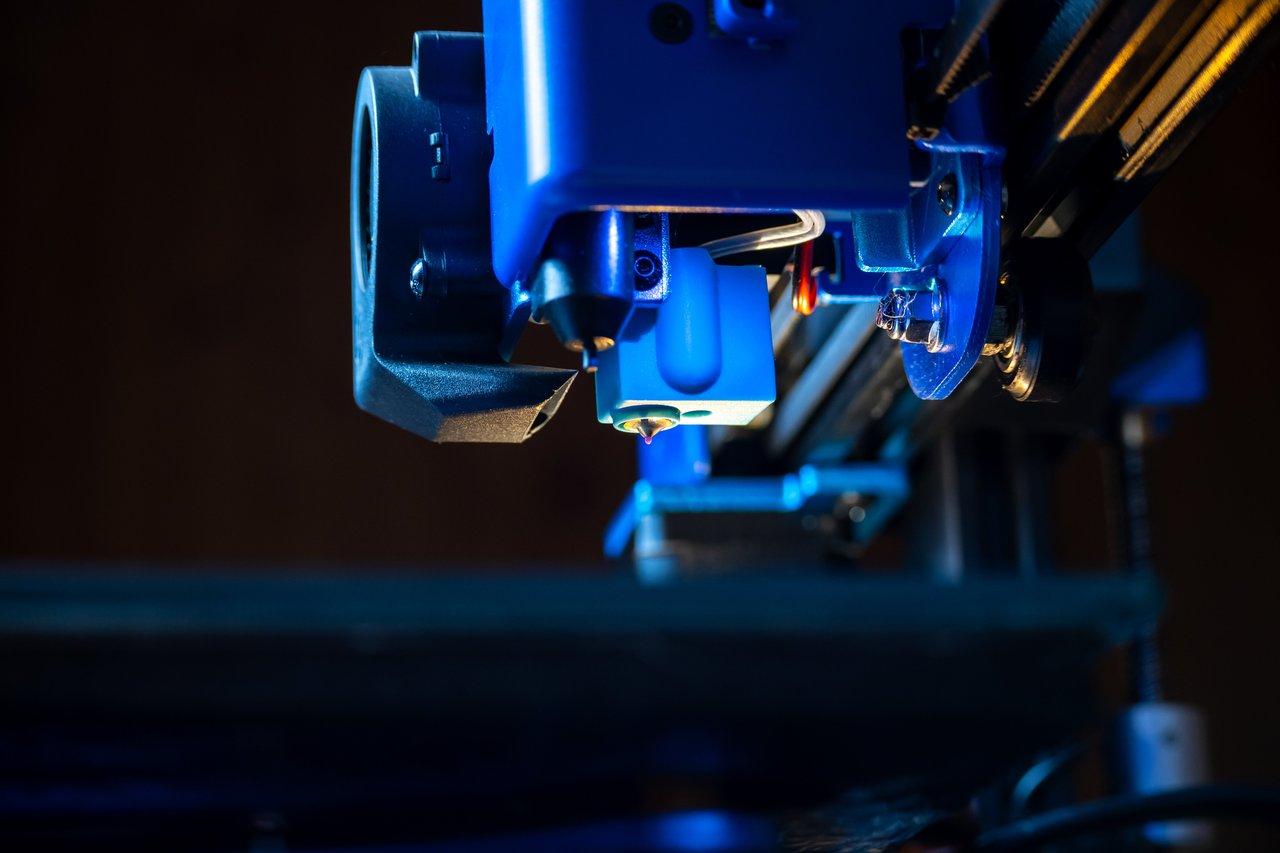

La consommation énergétique dépend de la durée d’impression et de la température élevée nécessaire à la fusion de l’ABS, autour de 230°C, influençant également la facture globale.

Coûts du post-traitement et sous-traitance

La main-d’œuvre dédiée au retrait des supports, au ponçage et au polissage chimique ajoute un surcoût salarial notable, particulièrement sensible dans une startup aux ressources humaines limitées.

En faisant appel à une sous-traitance, les devis comprennent ces postes ainsi que la gestion des échecs d’impression, ajustant le prix final selon la complexité et les risques associés.

Comparé aux procédés industriels plus lourds comme le moulage par injection, le prototypage FDM ABS reste compétitif sur les séries courtes et pièces personnalisées.

La modélisation 3D doit respecter des contraintes strictes d’épaisseur, jeux et orientation pour l’ABS FDM

Une modélisation adaptée optimise la réussite du procédé FDM en ABS. La robustesse mécanique impose une épaisseur minimale des parois située entre 1,2 et 2 mm, garantissant l’imprimabilité sans défauts et la durabilité des pièces.

Jeux fonctionnels entre pièces

Pour un assemblage fiable, les tolérances recommandées en jeux fonctionnels s’établissent entre 0,4 et 0,6 mm. Ces valeurs évitent les frottements excessifs ou un montage trop lâche, préservant la fonctionnalité et la solidité.

Orientation et gestion des surplombs

L’orientation de l’impression doit aligner les couches perpendiculairement aux axes de contrainte majeure, car la résistance est optimale dans le plan des couches, souvent inférieure dans la hauteur verticale.

Limiter les surplombs à moins de 45° réduit la nécessité des structures de support, ce qui minimise les risques d’erreurs d’impression et facilite les étapes suivantes.

Une conception intelligente, prenant en compte ces paramètres, permet de limiter les supports, réduire les temps d’impression et alléger le post-traitement, tout en assurant une fabrication efficace et qualitative.

Les supports nécessaires augmentent le temps, le coût et complexifient le post-traitement des prototypes ABS

Les supports sont incontournables pour les surplombs dépassant 45°, mais leur présence alourdit significativement la consommation de matériau et rallonge le temps d’impression.

Les retirer sur des pièces ABS demande une grande délicatesse pour éviter d’endommager les surfaces fragilisées. Cette opération manuelle, souvent fastidieuse, requiert précision et patience.

Le post-traitement s’enrichit alors d’étapes clés :

- Dégrappage minutieux des supports à la main

- Ponçage pour atténuer les traces laissées par leur extraction

- Polissage chimique utilisant la vaporisation ou un trempage à l’acétone pour lisser les strates visibles et renforcer la cohésion des couches

Cette phase complexe et chronophage peut ralentir la cadence des itérations en startup, freinant la vélocité des développements.

Pour en limiter les effets, concevez vos prototypes en favorisant une orientation réduisant les supports et en simplifiant leur extraction.

Le prototypage FDM ABS en startup nécessite plusieurs itérations pour optimiser délais, coûts et qualité

Pourquoi autant d’itérations ?

Les itérations multiples s’expliquent principalement par les écarts dimensionnels intrinsèques à l’impression FDM ABS, d’environ ±0,5 mm. Il faut alors ajuster les modèles pour assurer un assemblage mécaniquement fiable des pièces.Par ailleurs, chaque cycle permet d’affiner les paramètres d’impression et corriger les erreurs détectées, optimisant au fil des tests la qualité finale.

Impact sur budget et délai

Chaque itération allonge le délai global tout en générant des coûts supplémentaires liés aux matériaux, à l’utilisation machine et au temps de travail.

Pour atténuer ces impacts, l’impression interne favorise une agilité accrue, limitant les risques liés aux communications externes et aux délais de sous-traitance.

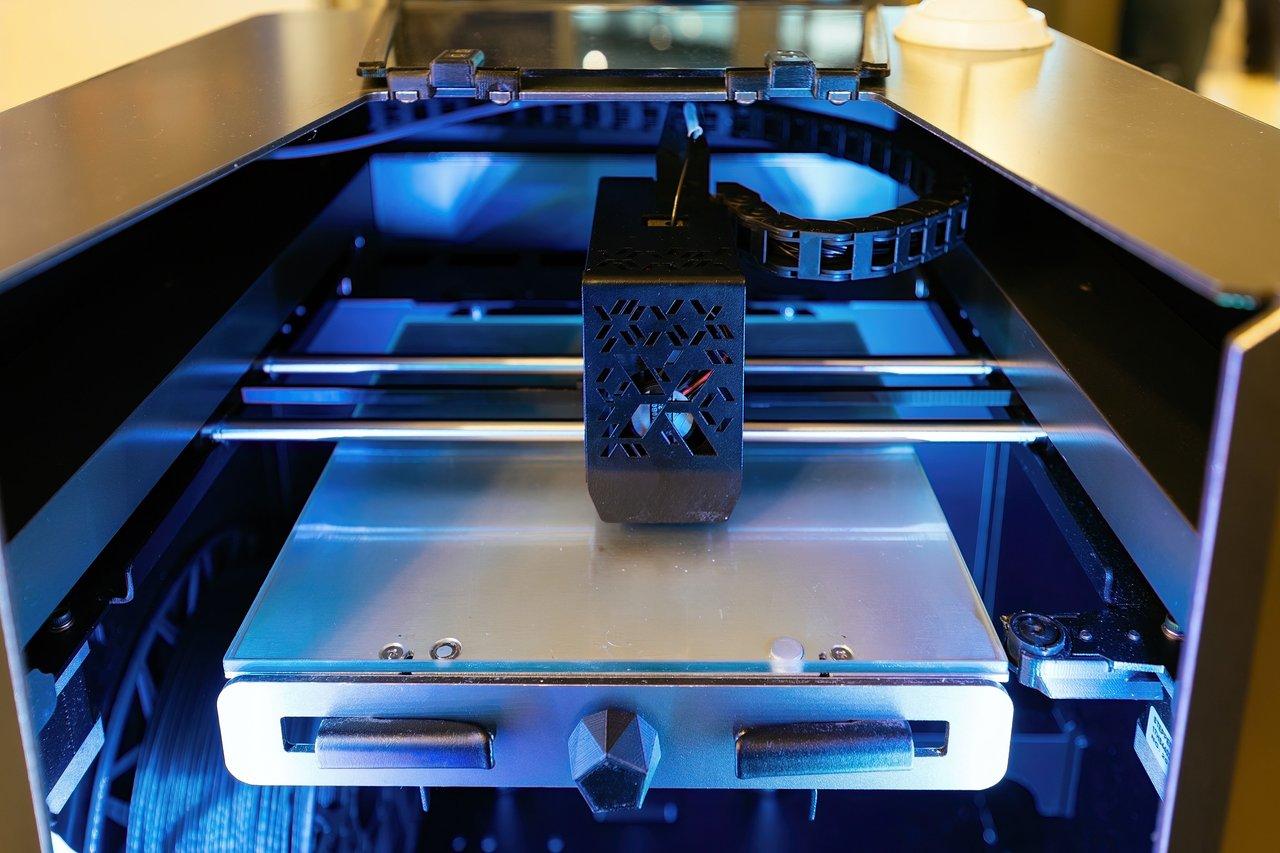

Pourquoi privilégier l’impression en interne ?

L’investissement dans une imprimante 3D professionnelle se rentabilise rapidement en améliorant la maîtrise du cycle de prototypage.

Cela permet des modifications rapides, réduit les imprévus liés aux échanges externes et facilite un contrôle strict des coûts et des délais, essentiels en environnement startup.

Pour approfondir la stratégie de prototypage rapide et maîtriser l’ensemble des coûts et contraintes, découvrez comment accélérer et optimiser le prototypage pour startups tech grâce à l’impression 3D.

Sources

- gsun3d-france.com - https://www.gsun3d-france.com/post/faire-une-impression-3d-en-ligne-tout-comprendre-sur-le-fonctionnement-technique-et-les-%C3%A9tapes-de

- formlabs.com - https://formlabs.com/fr/blog/guide-ultime-prototypage-rapide-developpement-produit-impression-3d

- tech3dimpressions.fr - https://tech3dimpressions.fr/ressources/modelisation-et-fichier-3d/comment-modeliser-objet-3d-impression-3d