La fabrication additive permet des dispositifs médicaux personnalisés améliorant les résultats cliniques

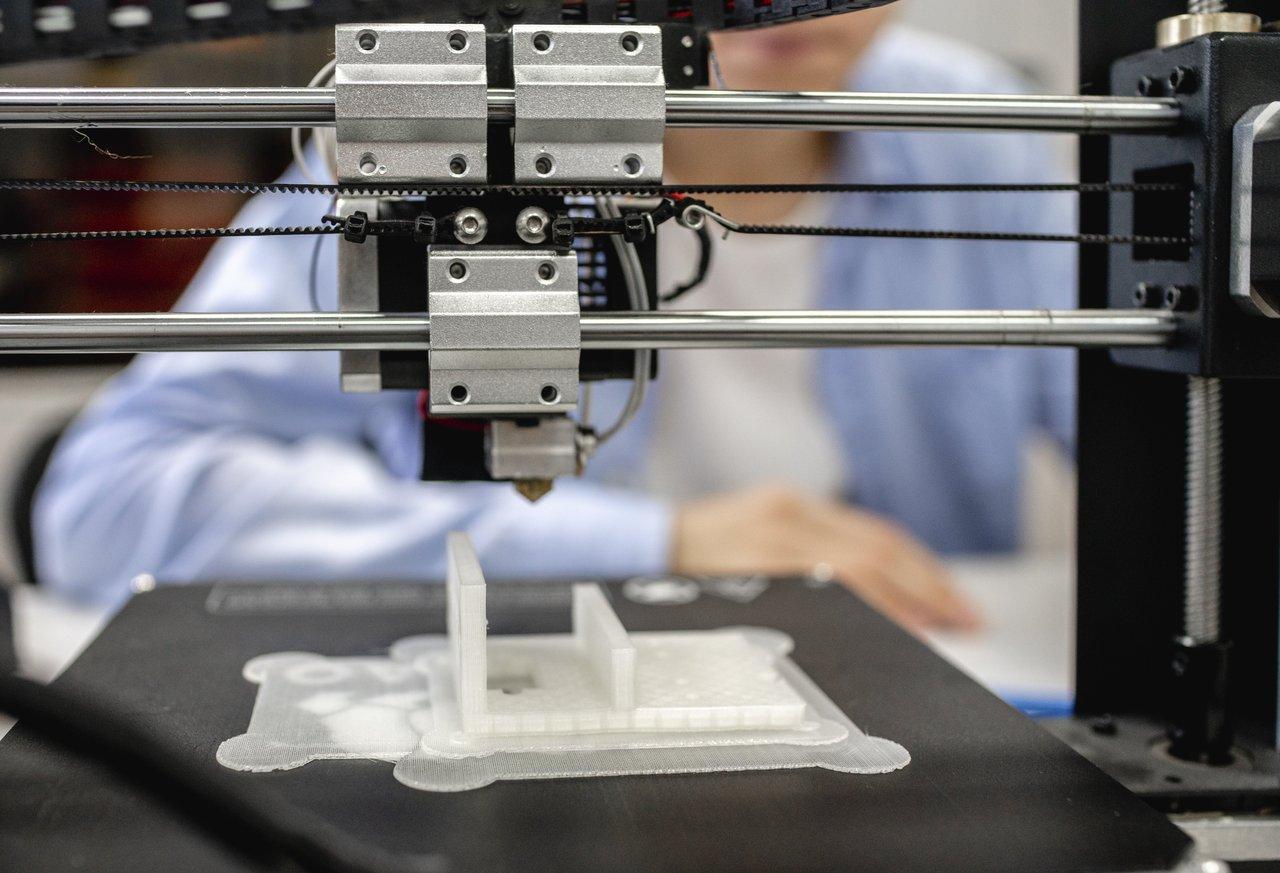

La fabrication additive révolutionne la production de dispositifs médicaux en créant des implants, des prothèses et des guides chirurgicaux parfaitement adaptés à la morphologie unique de chaque patient. Cette personnalisation renforce le confort, la sécurité et l'efficacité des interventions, offrant un vrai bénéfice clinique.

Par exemple, les implants orthopédiques sur mesure garantissent un ajustement optimal, tandis que les prothèses dentaires fabriquées via impression 3D s’adaptent précisément à la cavité buccale du patient. Les guides chirurgicaux imprimés facilitent un positionnement millimétré, réduisant les risques opératoires et accélérant la récupération post-opératoire.

La personnalisation de masse ainsi permise ne génère pas de surcoût lié au réoutillage, contrairement aux méthodes classiques, rendant accessible la production à la demande d’articles uniques sans pénaliser les coûts.

Par ailleurs, le prototypage rapide accélère la phase de conception et de validation, permettant aux équipes médicales de tester et d’ajuster rapidement les dispositifs pour un accès plus rapide aux solutions innovantes (1).

L’intégration de l’intelligence artificielle et de la vision par ordinateur optimise la qualité des productions médicales

Associer l’intelligence artificielle (IA) et la vision par ordinateur à la fabrication additive garantit un contrôle qualité en temps réel particulièrement précieux dans le secteur médical. Les systèmes détectent immédiatement les défauts d’impression et peuvent corriger automatiquement certains problèmes, assurant ainsi la fiabilité des dispositifs produits.

Conception générative assistée par IA

Cette technologie permet de concevoir des structures optimisées répondant aux contraintes biomécaniques et anatomiques, créant des implants plus performants. Cette approche transforme les possibilités fonctionnelles des dispositifs médicaux standards.

Automatisation, traçabilité et maintenance prédictive

L’usage combiné de l’IA et du cloud computing facilite l’automatisation de la production, améliore la maintenance prédictive des machines et garantit une gestion sécurisée des inventaires numériques. Ces avancées renforcent la conformité et la qualité des lots produits (1).

La fabrication additive soutient la durabilité et l’économie circulaire dans le secteur médical

La fabrication additive réduit drastiquement les pertes de matériaux, limitant les déchets jusqu’à 90 % par rapport à la production traditionnelle soustractive, un facteur essentiel dans un secteur où les alliages métalliques et biomatériaux coûtent cher.

L’adoption croissante de matériaux biosourcés, recyclés ou biodégradables, comme le PLA, inscrit la production dans une démarche éco-conçue favorisant la responsabilité sociétale des acteurs médicaux.

La localisation de la production en micro-usines ou fab labs évite les transports et stocks inutiles, minimisant ainsi les émissions carbone et rendant les dispositifs plus adaptés aux besoins spécifiques des patients en temps réel.

Cette stratégie fait pleinement écho aux principes de l’économie circulaire en valorisant les déchets et le recyclage, ce qui diminue durablement l’empreinte carbone liée à la fabrication des dispositifs médicaux (2).

La bio-impression révolutionne la médecine régénérative avec la production de tissus et organes fonctionnels

La bio-impression, branche avancée de la fabrication additive, permet aujourd’hui de générer des tissus et organes fonctionnels à partir de cellules humaines. Cette approche promet de réduire drastiquement les temps d’attente pour les greffes et de minimiser les risques de rejet par le système immunitaire.

Perspectives en médecine régénérative

Cette technologie ouvre des perspectives inédites en médecine personnalisée, en intégrant des avancées dans la miniaturisation des systèmes et l’optimisation des biomatériaux nécessaires pour répondre aux défis technologiques complexes.

Intégration future d’IA et robotique

Les recherches visent à automatiser encore plus les procédés grâce à l’IA et à la robotique pour garantir une meilleure précision et reproductibilité, ouvrant la voie à la production régulière d’organes complexes fonctionnels pour la recherche clinique et les traitements individualisés (2).

Les défis technologiques, réglementaires et économiques freinent encore l’adoption généralisée en santé

La standardisation des procédés de fabrication additive en santé est encore difficile à atteindre, en particulier pour la qualification des matériaux utilisés. Les dispositifs doivent respecter des protocoles stricts garantissant leur sécurité et conformité avant commercialisation.

Les exigences réglementaires imposent un contrôle rigoureux, nécessitant une collaboration étroite entre les fabricants et les autorités sanitaires. Les coûts élevés des équipements et la rareté de professionnels qualifiés demeurent des freins économiques significatifs pour intégrer la technologie à grande échelle.

Enfin, l’adaptation des procédés industriels classiques à cette nouvelle approche additive demande des efforts organisationnels, des investissements en R&D et en formations.

Cependant, la convergence des innovations technologiques et la multiplication des micro-usines locales laissent entrevoir une relance prometteuse pour surmonter ces défis et accompagner la transformation du secteur médical (1).

Sources

- Ultralytics - Understanding additive manufacturing technology use cases – https://www.ultralytics.com/fr/blog/understanding-additive-manufacturing-technology-use-cases

- Bpifrance Big Media - Fabrication additive : impression 3D, quelles applications dans l’industrie de demain – https://bigmedia.bpifrance.fr/nos-dossiers/fabrication-additive-impression-3d-quelles-applications-dans-lindustrie-de-demain

- Bpifrance Big Media - Impression 3D écologique : innover pour une industrie verte et durable – https://bigmedia.bpifrance.fr/nos-dossiers/impression-3d-ecologique-innover-pour-une-industrie-verte-et-durable